摘要:采用化学成分分析、金相检验、扫描电镜和能谱仪分析等方法对TP2铜铸锭及其挤制管坯起皮的原因进行了分析。结果表明,在TP2铜铸锭和挤制管坯均分布着CuO颗粒。当挤制管在还原性气氛下退火时,因还原反应产生的气体而造成管坯表面起皮。采取了相应措施解决了起皮问题。

某厂将经3000t油压机水封挤压的TP2铜电缆管坯(<85mm@7.5mm)轧成<60mm@4.4mm的管坯。在保护性气氛下退火时,在管坯尾部表面出现大量串状气泡,形成起皮现象。为探明起皮原因,笔者从熔铸到加工各工序均进行了跟踪检测及试验。

1理化检验

1.1化学成分分析

对生产中使用的两个熔次的铜铸锭原材料进行成分分析,结果(质量分数)见表1,可见氧和磷含量均满足ASTMB379-1980标准要求。

1.2金相检验

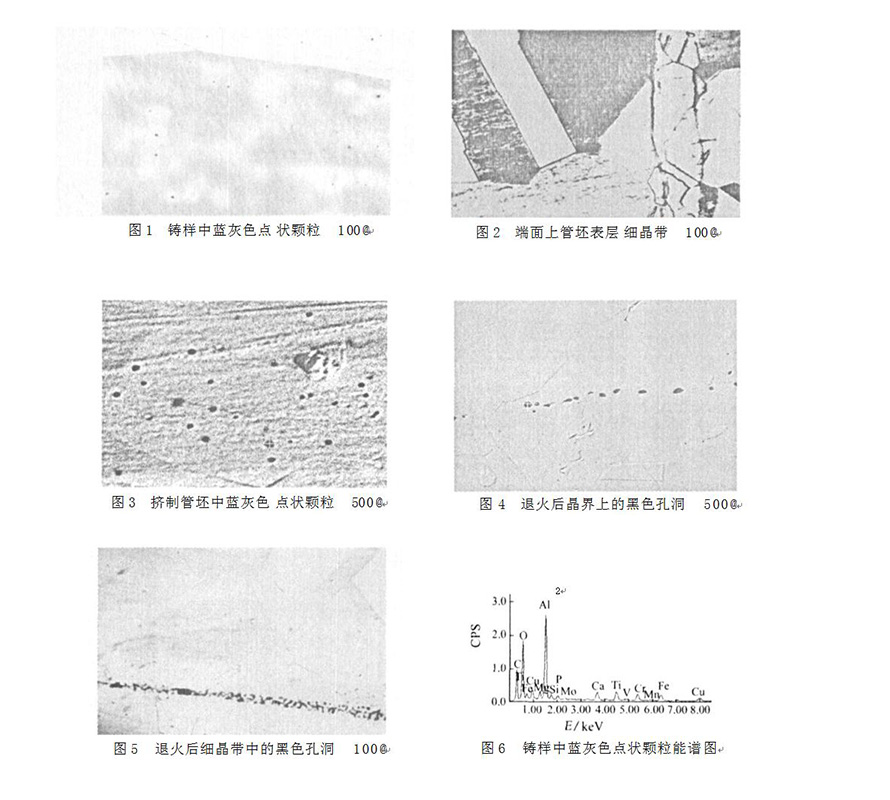

用上述原材料进行熔炼生产,在炉前取铸样进行金相检验,发现铸样组织除有树枝状偏析的基体A固溶体外,在枝晶网胞间还存在着相当多的蓝灰色点状颗粒。见图1。

而在挤制管坯尾部距离外表层0.1~0.2mm深的组织也发现有类似的蓝灰色点状颗粒存在,它们大部分以串珠状分布在表层组织的晶界上。在有的挤制管坯尾部横端面上,接近外表层组织中甚至还发现形成一条环状细晶带(图2),许多蓝灰色点

状颗粒集中分布在细晶带中的晶界和晶内(图3)。而与此对应的管坯头部的管壁端面上晶粒大小均匀,没有发现蓝灰色点状颗粒聚积的现象。

当把上述不同部位的加工样品同时放入生产用的辊底炉中进行退火(保护性气氛N+H,其中H2体积分数为4%左右),退火温度为630e。经观察,管坯头部样品表面没有发现缺陷,尾部样品却出现大量的起皮现象,而尾部样品中蓝灰色点状颗粒处经退火后形成黑色孔洞,图4为尾部样品表层晶界上蓝灰色点状颗粒退火后形成的黑色孔洞。图5为挤制管坯尾部中细晶带上经退火后形成的密集黑色孔洞,严重的地方孔洞相连,进而发生表层与基体相互分离并隆起的现象。打开隆起的表皮发现内

壁有呈深褐色的轻微氧化现象。而头部样品退火后,晶粒长大较均匀,没有黑色孔洞存在。

1.3微区成分分析

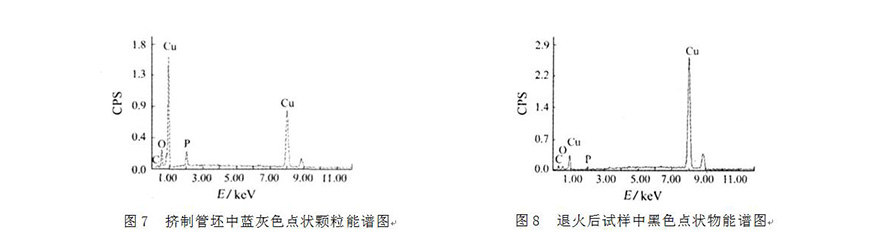

采用扫描电镜和能谱仪对铸样及管坯中蓝灰色点状物进行微区分析。图6为铸样中蓝灰色点状颗子效应造成的,但从SU0.2起强度又开始上升,且其凸起的中心近0.55nm处,在合金中,这是由表-1面缺陷、粗糙度或沾污引起的;在因瓦合金中,这是由残余不溶粒子引起的。

2分析与讨论

通过对原材料的化学成分分析、铸样及挤制管坯的金相检验和能谱分析,从中可以看出所使用的原材料的成分是合格的,其中氧的含量也很低。而对铸样中的蓝灰色点状颗粒能谱分析发现,却存在较高的氧含量,这说明在铜的熔炼过程存在增氧气氛。根据铜的熔炼工艺,除了原材料外,在工艺中常采用木炭作为覆盖剂,以避免熔面与空气中的氧接触,同时还采用加磷的方法来脱氧,保证熔体的纯净。若采用的辅料处理不当(木炭太潮湿或脱氧剂未烘干等),就增加了熔体的增氧机会。一旦熔体中的氧量增加,则极易与熔体中的铜发生氧化反应生成Cu2O

由于铸坯中存在大量Cu2O,并主要分布在晶界上,而在随后的热挤压变形中,受到Cu2O的影响使晶粒变形受阻,尤其在近管壁外表面处由于变形应力更大而发生晶界开裂[2]。存在这种缺陷的管坯在进行还原性气(N+H)保护下600e退火时,近管壁下的Cu2O即与H发生氧化还原反应:CuO+HvCu+HO。由此产生的大量水蒸汽形成气泡而产生压力,从宏观上看,管坯表面发生起皮现象,而从微观上看,在这些部位留下大量的黑色孔洞,见图4和图5。为防止再发生类似问题,对原材料和辅料进行防潮处理,使用的覆盖剂要干燥,熔炼时应加磷作为。

脱氧剂并控制它的加入量,发挥其脱氧作用,另外认真控制好各工序的工艺参数等。在铸锭热挤压前增加扒皮工序,扒皮厚度在0.3mm左右。通过一系列改进措施的实施,解决了TP2铜管表面起皮的问题。

3结论

(1)熔铸过程中形成的蓝灰色点状颗粒,即CuO化合物,在还原性气氛下退火时产生气体,造成管坯表面起皮现象。

(2)保证铸锭质量和减少铸锭气孔,严格按工艺操作,可有效杜绝起皮的产生。

- 上一篇:不锈钢的钎焊工艺流程 2017-05-26

- 下一篇:不锈钢焊接工艺标准 2017-05-26